Железнодорожные перевозки нефтепродуктов

Для проведения погрузки и разгрузки нефтепродуктов при железнодорожных перевозках на нефтебазах сооружаются специальные подъездные пути. Чаще всего это тупиковые пути, примыкающие к магистрали через станционные пути.

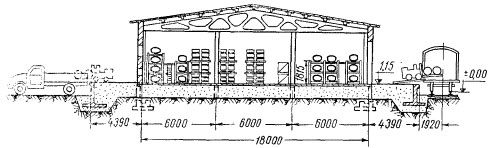

Железнодорожные нефтегрузовые тупики желательно располагать в наиболее высоком (при разгрузке) или низком (при погрузке) участке территории нефтебазы. Железнодорожные пути на территории нефтебазы должны быть прямолинейны и строго горизонтальны во избежание самопроизвольного движения маршрутов при погрузке или разгрузке. Пути тупиков подразделяются (рис. 1) на:

рабочие пути, на которых устанавливаются вагоны для погрузки и разгрузки нефтепродуктов;

маневровые пути;

обгонные и сквозные — для вывода составов при пожаре или занятости других путей;

пути обслуживающие разгрузочные площадки и тарные склады.

Железнодорожные цистерны — основной тип вагонов для перевозки нефтепродуктов.

За последние годы вагонный парк железных дорог систематически пополняется цистернами более совершенных конструкций. В настоящее время более 95% парка цистерн имеют грузоподъемность 50 те и более.

Рис.1. Схема железнодорожных путей нефтебазы

До 1957 г все наливные нефтяные грузы перевозились в цистернах общего назначения. Эти цистерны делились на две группы: 1) для перевозки светлых нефтепродуктов (цистерны без сливных приборов); 2) для перевозки темных нефтепродуктов и нефтей (цистерны со сливными приборами).

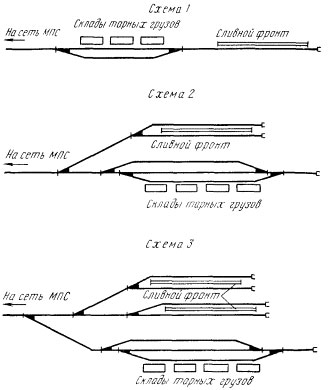

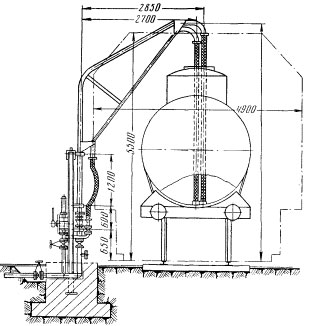

Начиная с 1958 г. в эксплуатации появились новые четырехосные цистерны объемом 60 м3 (рис. 2) с универсальными сливными приборами, в которых можно перевозить любые жидкие нефтепродукты.

Рис. 2. Четырехосная железнодорожная цистерна объемом 60 м3

Совершенствование железнодорожных перевозок нефтепродуктов сопряжено с улучшением организации работ и в первую очередь с частичной специализацией цистерн. Это позволяет полнее использовать грузоподъемность цистерн. Поскольку проектная грузоподъемность цистерн определялась из расчета перевозки воды, то дальнейшее совершенствование цистерн пошло по пути увеличения объема котла с использованием нагрузки на единицу длины, допускаемой прочностью путей и искусственных сооружений. Так, у шестиосной цистерны грузоподъемностью 90 тс объем котла равен 101 м3.

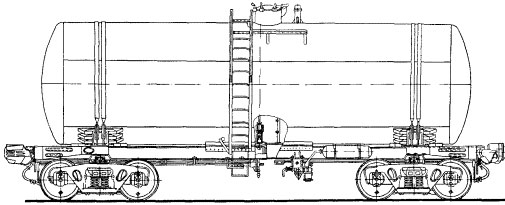

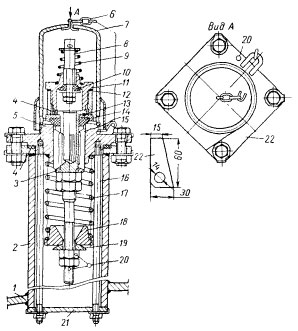

Для сокращения простоя цистерн под сливом и упрощения процесса слива большинство цистерн оборудованы новыми универсальными сливными приборами. На рис. 3 представлен сливной прибор, состоящий из корпуса 3, клапана 5 с уплотнительным резиновым кольцом 4, направляющей стойкой 6, кронштейна 7, штанги 8, крышки 12, прижимного винта 10, скобы 9, валиков 1, паровой рубашки 2, патрубка для отвода пара 15 и патрубка для отвода конденсата 14. Направляющие 11 служат для центрирования клапана относительно седла при закрывании сливного прибора.

Рис. 3. Универсальный сливной прибор

Кронштейн 7 предназначен для удержания верха штанги 8 и центрирования ее с осью сливного прибора. Крышка 12 находится в нижней части сливного прибора и служит для дополнительной герметизации клапана. Она укреплена на скобе 9, а для плотного прилегания к торцу патрубка сливного прибора снабжена резиновым кольцом 18. В закрытом состоянии крышка 12 удерживается при помощи скобы 9 и прижимного винта 10. Скоба 9 при помощи валиков 1 шарнирно закреплена в выступах, приваренных к корпусу 3. В открытом состоянии крышка 12 отводится и удерживается крючком. Паровая рубашка 2 приварена к корпусу 3.

Рассмотренный универсальный прибор по сравнению со старыми конструкциями имеет следующие преимущества:

резиновые уплотнения создают более герметичные затворы, что позволяет перевозить в цистернах с нижним сливным прибором светлые нефтепродукты;

увеличение диаметра сливного патрубка со 160 до 200 мм позволяет сократить время слива;

благодаря тому, что седло клапана сливного прибора находится на 20 мм ниже уровня нижней образующей котла, обеспечивается полнота слива остатков.

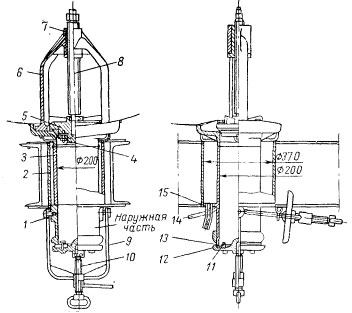

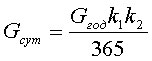

Для предотвращения возникновения в стенках котла больших напряжений от избыточного давления или вакуума на цистерне установлен предохранительный клапан (рис. 4), который состоит из впускного клапана, рассчитанного на вакуум 0,02 МПа, и клапана избыточного давления, рассчитанного на 0,15 МПа.

Рис. 4. Предохранительный клапан железнодорожной цистерны

1 — котел цистерны; 2 — патрубок; 3 — стержень клапана; 4 — прокладка; 5 — фланец-седло; 6 — цепь; 7 — колпак; 8 — стержень впускного клапана; 9 — пружина впускного клапана; 10 — прокладка впускного клапана; 11 — седло впускного клапана; 12 — уплотнение из пеньки, смоченной свинцовым суриком; 13 — крышка; 14 — прокладка предохранительного клапана; 15 — направляющая втулка; 16 — шпилька; 17—пружина предохранительного клапана; 18 — втулка; 19 — сферическая шайба; 20 — пломба; 21 — прижимная планка; 22 — бирка.

Основные данные цистерн приведены в табл. 1.

Цистерны специального назначения в основном предназначены для перевозки высоковязких и парафинистых нефтей и нефтепродуктов.

Цистерны с внешним паровым обогревом отличаются от обычных тем, что нижняя половина котла этой цистерны оборудована паровой рубашкой площадью нагрева около 40 м2. Расстояние между листами паровой рубашки и наружной поверхностью котла 36 мм. Пар для разогрева нефтепродуктов перед сливом подается через штуцер паровой рубашки универсального сливного прибора, а конденсат выпускается через два патрубка, находящихся на концах паровой рубашки котла.

Таблица 1

Основные данные четырехосных цистерн для перевозки нефти и нефтепродуктов

| Показатели | Типы цистерн | |||

|---|---|---|---|---|

| 5 | 8 (битумная) | 20 (с паровой рубашкой) | 25,26,27 | |

| Объем котла, м3 | 50 | 50 | 50 | 60 |

| Внутренний диаметр котла, м …. | 2,6-2,8 | 2,6 | 2,6 | 2,8 |

| Длина, м: | ||||

| котла | 9.6 | 9.6 | 9.6 | 10, 3 |

| цистерны по осям автосцепления | 12.22 | 12,02 | 12,02 | 12,02 |

| Масса тары цистерны, т | 22,5-24,7 | 25 | 25,7 | 23 |

| Грузоподъемность цистерны, тс: | ||||

| брутто | 80-70 | 75 | 75,7 | 83 |

| нетто | 50-55 | 50 | 50 | 60 |

| Нагрузка на рельсы, тс | 18,7-19,0 | 18,75 | 18,0 | 20,75 |

Поскольку при выпуске пара сливной прибор может разогреться до температуры более 100° С, резиновое уплотнительное кольцо клапана сливного прибора заменено алюминиевым. Цистерны с паровой рубашкой выпускаются грузоподъемностью 50 и 60 тс.

Один из существенных недостатков этих цистерн — некоторое увеличение веса тары. Вес паровой рубашки цистерн последующих выпусков снижен с 1,2 до 0,8 тс.

Внедрение таких цистерн значительно облегчает слив высоковязких нефтепродуктов, сокращает время простоя, а также расход энергии и рабочей силы.

Цистерны-термосы предназначены для горячих перевозок высоковязких нефтепродуктов. Котел этой цистерны покрыт трехслойной теплоизоляцией (первый слой — смесь 30% асбестита и 70% инфузорной земли; второй слой — мешковина, пропитанная жидким стеклом и укрепленная металлической сеткой; третий слой — шевелин толщиной 100 мм). Снаружи изоляция покрыта кожухом из кровельного железа.

Внутри котла имеется стационарный трубчатый подогреватель поверхностью нагрева 34 м2. Трубы подогревателя уложены с уклоном 1 : 55 для стока конденсата. Сливной прибор снабжен паровой рубашкой.

Бункерные полувагоны для перевозки битумов состоят из вагонной рамы, на которой на опорах установлены четыре бункера. Сверху бункер закрывается створчатой крышкой. Бункеры имеют двойные стенки (паровые рубашки), служащие для подплавления битума перед выгрузкой. Вследствие смещения центра тяжести заполненного бункера выше опорных точек при освобождении захватов он легко опрокидывается, и битум в виде глыбы вываливается на разгрузочную площадку.

После выгрузки бункер легко возвращается в вертикальное (транспортное) положение, так как центр тяжести его после опорожнения смещается ниже точек опоры. Грузоподъемность бункерного полувагона 40 тс, объем одного бункера 11,8 м3.

Сливо-наливные эстакады, предназначенные для разгрузки и погрузки железнодорожных цистерн, располагаются на прямом участке железнодорожного тупика. Нефтегрузовые операции на эстакадах могут производиться одновременно с маршрутом, группой или одиночными цистернами. При маршрутной подаче цистерн длина одной эстакады должна быть не менее половины длины маршрута (эстакады двухсторонние).

Расчетное число эстакад n определяется в зависимости от количества прибывающих в сутки маршрутов N (при равномерной подаче маршрутов в течение суток):

где N — число цистерн в маршруте

Т – время пребывания маршрута на эстакаде.

Если задано Gгод, то

Тогда

где Gм — грузоподъемность маршрута (принимается 2—3 тс);

Gсут, Gгод — суточный и годовой грузооборота нефтебазы;

k1 — коэффициент неравномерности завоза (вывоза) нефтепродуктов, представляющий отношение максимального месячного завоза (вывоза) нефтепродуктов к среднемесячному (k1>1);

k2 — коэффициент неравномерности подачи железнодорожного транспорта. представляющий отношение максимального числа цистерн, подаваемых в сутки на нефтебазу, к суточной подаче по плану (k2 >1).

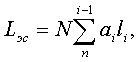

Длина железнодорожных эстакад

где N — число цистерн в маршруте;

аi, — количество цистерн (по типам), входящих в маршрут;

/i, — длина цистерн различных типов.

При большом числе цистерн целесообразно строить двухсторонние эстакады, длина которых сокращается в 2 раза.

Количество сливо-наливных устройств в случае подачи одиночных цистерн (или мелких групп по 3—5 цистерн) принимается из условий обеспечения суточного слива-налива нефтепродукта одного сорта при максимальном количестве цистерн

где Qmax — максимальный месячный грузооборот;

q — грузоподъемность одной цистерны.

Для слива и налива одиночных цистерн применяется типовой стояк, изображенный на рис. 5. Наличие поворотного сальника является причиной засасывания воздуха (при износе набивки) и срыва работы стояка. При низких температурах смазка в сальнике сильно загустевает, и для поворота стояка требуются значительные усилия.

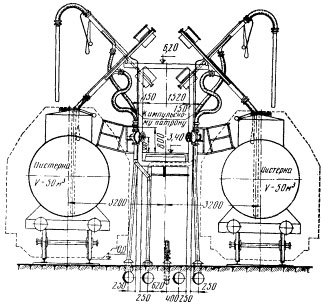

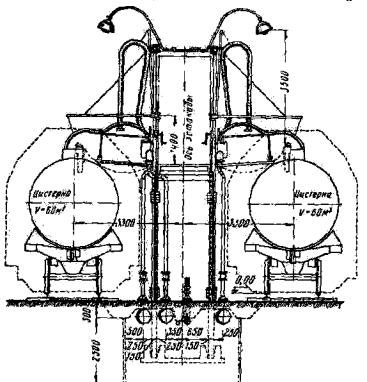

Для маршрутных сливо-наливных операций разработаны типовые эстакады НС и КС.

Рис. 5. Типовой железнодорожный стояк для слива и налива нефтепродуктов

Рис. 6. Наливная железнодорожная эстакада для светлых нефтепродуктов (НС)

Эстакада наливная двухсторонняя железнодорожная для светлых нефтепродуктов типа НС с нулевым габаритом приближения подвижного состава (рис. 6) выполнена из сборных железобетонных элементов: фундаментных плит, вертикальных рам (колонн) и крупнопанельных плит настила. Разработаны девять вариантов эстакад НС, каждый из которых состоит из трех основных звеньев (начального, среднего и конечного). Количество применяемых средних звеньев зависит от необходимой длины эстакады. Эстакады оборудуются наливными устройствами с подъемно-поворотным механизмом и автоматами ограничения налива.

Для обслуживания цистерн в каждом пролете эстакады имеются откидные мостики с противовесами.

Предусмотрена также установка приборов автоматического налива. Подъем, опускание, и вращение в горизонтальной плоскости наливного устройства осуществляется при помощи шарнира, расположенного в верхней части вертикальных рам эстакады. Шаг стояков для одного сорта нефтепродуктов равен 12 м. На эстакаде можно наливать до четырех сортов нефтепродуктов. Основные показатели эстакад типа НС приведены в табл. 2.

Таблица 2

Основные данные эстакад для налива нефтепродуктов в железнодорожные цистерны

| Показатели | Эстакады | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| КС-2 | КС-3 | КС-4 | КС-5 | КС-6 | КС-7 | КС-8 | КС-9 | КС-10 | |

| Длина эстакады, м | 72 | 108 | 144 | 180 | 216 | 252 | 288 | 324 | 360 |

| Количество средних звеньев, шт | — | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Число одновременно сливаемых (наливаемых) цистерн, шт | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 54 | 60 |

| Грузоподъемность маршрута (по бензину), брутто, тс | 880 | 1290 | 1700 | 2100 | 2520 | 2920 | 3320 | 3740 | 4140 |

| Объем маршрута из расчета 60 м3 цистерн, м3 | 720 | 1080 | 1480 | 1800 | 2160 | 2520 | 2880 | 3240 | 3600 |

| Необходимая производительность насосов, мз/ч | 540 | 810 | 1080 | 1350 | 1620 | 1890 | 2160 | 2430 | 2700 |

Для производства слива и налива светлых нефтепродуктов на одной эстакаде разработана комбинированная эстакада (КС) (рис. 7), которая может производить слив (налив) до четырех сортов нефтепродуктов без опорожнения коллекторов и стояков. Эстакада запроектирована из сборных железобетонных элементов. Технологический шаг стояков принят 12 м, что обеспечивает прием четырехосных цистерн объемом 50 и 60 м3.

Разработаны девять типоразмеров эстакад КС. Основные показатели их приведены в табл. 3.

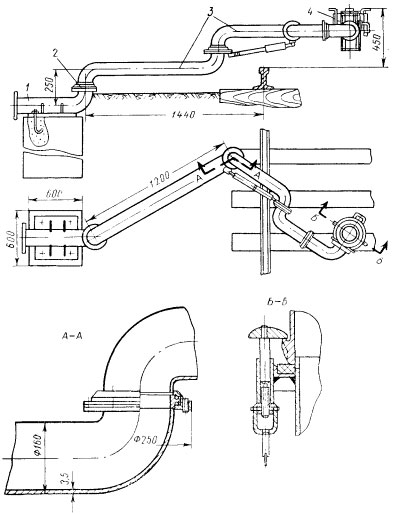

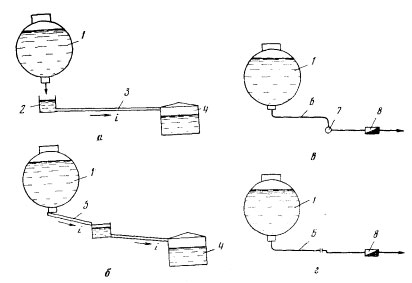

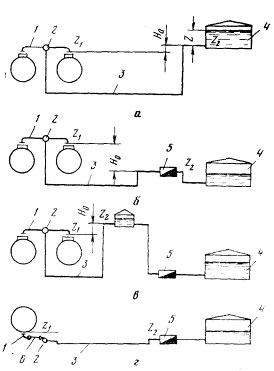

Оборудование всех железнодорожных цистерн новыми универсальными сливными приборами создало условие для широкого внедрения на нефтебазах закрытого (герметизированного) нижнего слива не только высоковязких, но и маловязкпх нефтепродуктов (бензин, керосин, дизельное топливо и др.). Разработаны различные конструкции устройств для нижнего слива (У НС). На рис. 8 представлена одна из конструкций У НС, состоящая из неподвижного патрубка 1 для присоединения к сливному коллектору, отвода 2, шарнирно сочлененного трубопровода 3 и соединительной головки 4. Последняя подключается к патрубку сливного прибора цистерны при помощи захватов. Легкость горизонтального перемещения отдельных звеньев устройства достигается установкой между фланцами шарниров с шариковыми подшипниками. На рис. 9 представлены схемы различных способов нижнего слива, а на рис. 10 — схемы различных способов налива нефтепродуктов в цистерны.

Рис. 7. Комбинированная железнодорожная сливо-наливная эстакада (КС)

Таблица 2

Основные данные эстакад для слива и налива светлых нефтепродуктов в железнодорожные цистерны

| Показатели | Эстакады | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| КС-2 | КС-3 | КС-4 | КС-5 | КС-6 | КС-7 | КС-8 | КС-9 | КС-10 | |

| Длина эстакады, м | 72 | 108 | 144 | 180 | 216 | 252 | 288 | 324 | 360 |

| Количество средних звеньев, шт | — | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Число одновременно сливаемых (наливаемых) цистерн, шт | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 54 | 60 |

| Грузоподъемность маршрута (по бензину), брутто, тс | 880 | 1290 | 1700 | 2100 | 2520 | 2920 | 3320 | 3740 | 4140 |

| Объем маршрута из расчета 60 м3 цистерн, м3 | 720 | 1080 | 1480 | 1800 | 2160 | 2520 | 2880 | 3240 | 3600 |

| Необходимая производительность насосов, мз/ч | 540 | 810 | 1080 | 1350 | 1620 | 1890 | 2160 | 2430 | 2700 |

Выбор каждого из приведенных способов определяется различными физическими свойствами нефтепродуктов, климатическими условиями, требованиями сохранения качества, ускорения слива, удешевления работ, а также топографическими условиями площадки.

Рис. 8. Устройство для нижнего слива нефтепродуктов из железнодорожной цистерны (СЛ-9)

Некоторая часть нефтепродуктов транспортируется и хранится в мелкой таре. В качестве нефтяной тары применяют стальные и деревянные бочки, барабаны, бидоны, стеклянные бутыли и контейнеры из полимерных материалов. Тару выбирают в зависимости от свойств нефтепродуктов, от дальности перевозок и вида транспорта. Конструкция и материал тары должны обеспечивать сохранение количества и качества нефтепродукта при хранении и транспортировке. Хранение нефтепродуктов в таре осуществляется в специальных хранилищах (рис. 11), степень огнестойкости которых должна быть не ниже II категории при хранении нефтепродуктов с температурой вспышки до 120° С и не ниже III категории при хранении горючих нефтепродуктов. В указанных хранилищах должно быть не более трех этажей при хранении горючих нефтепродуктов и не более одного — при хранении легковоспламеняющихся нефтепродуктов.

Рис. 9. Системы нижнего слива нефтепродуктов из железнодорожных цистерн

а — открытый межрсльсовый слив; б — открытый слив в боковой коллектор; в — самотечный герметизированный слив: г — принудительный слив; 1 — цистерна; 2 — межрельсовый сливной коллектор; 3 — отводная труба; 4 — приемный резервуар; 5 — переносной лоток; 6 — сливной трубопровод; 7 — сливной коллектор: 8 — насос.

Рис. 10. Системы налива нефтепродуктов в железнодорожные цистерны

а — налив самотеком; б — принудительный налив; в — налив через буферный резервуар; г — нижний налив; l — отвод; 2 — наливной коллектор; 3 — подводящий трубопровод; 4 — резервуар; 5 —насос; в— специальное наливное устройство. Примечание. Нo = Z2—Z1.

Подземные и полуподземные хранилища выполняются только одноэтажными.

В одном хранилище допускается совместное хранение легковоспламеняющихся и горючих нефтепродуктов в таре в общем количестве не более 50 м3 при условии, что помещение будет разделено глухими огнестойкими перегородками.

Для механизации погрузочно-разгрузочных работ применяют бочкоподъемники, автокраны, тельферы и транспортеры различных конструкций.

Рис. 11. Хранилище для затаренных нефтепродуктов