О нормировании допустимых размеров внутренних дефектов в сварных соединениях стенки при техническом диагностировании вертикальных цилиндрических резервуаров для хранения нефти

В.В. ЕВДОКИМОВ, Е.М. БАСКО, кандидаты техн. наук (ЦНИИПСК им. Мельникова)

При техническом диагностировании резервуаров для нефти и нефтепродуктов, выполняемом в соответствии с правилами, изложенными в РД 08-95-95 «Положении о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов»; ПБ 03-605-03 «Правилах устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов»; РД-16.01-60.30.00-КТН-063-1-05 «Правилах технической диагностики резервуаров», за основу нормативной базы по отбраковке сварных соединений приняты нормы допустимых размеров дефектов, установленные ГОСТ 23055-78* «Контроль неразрушающий. Сварка металла плавлением. Классификация сварных соединений по результатам радиографического контроля» и СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Эти нормы разработаны для контроля сварных соединений на стадии приемки изделий с учетом возможностей отработанного технологического процесса сварки и разрешающей способности применяемых средств контроля и направлены на поддержание высокой технологической дисциплины с целью обеспечения максимально возможного качества изготовления элементов конструкций при существующих технологических условиях производства. Являясь в сущности технологическими нормами контроля, они разработаны без учета особенностей напряженного состояния сварных соединений, их расположения и характера эксплуатационной нагруженности элементов конструкции (в том числе температуры металла, степени агрессивности рабочего продукта, количества циклов нагружения и др.).

Вместе с тем, многолетняя практика безотказной эксплуатации резервуаров и результаты экспериментальных исследований показывают, что размеры дефектов сварных соединений, определяемые из условия обеспечения прочности и долговечности несущих элементов конструкции, могут существенно превышать нормативные требования по допустимым размерам дефектов, установленные исходя из технологических возможностей. Об этом, в частности, свидетельствуют размеры внутренних дефектов сварных соединений, выявляемых при техническом диагностировании стенки резервуаров, находящихся в эксплуатации 25 и более лет. Так, при обследовании резервуаров объемом 10 000 м3, изготовленных по типовому проекту 704-1-28 на Саратовском заводе резервуарных металлоконструкций в 1974 — 1975 гг., на некоторых участках соединений выявлены трещиноподобные (плоскостные) дефекты типа «непровар», высота которых достигала 35 % толщины свариваемого проката, а суммарная протяженность на участках между перекрестиями швов — 400 —1500 мм для горизонтальных швов и 150 — 700 мм в пределах пояса — для вертикальных швов на уровне 4 — 6-го поясов стенки. При этом резервуары эксплуатировали на проектных режимах, а количество полных циклов нагружения не превышало 25 в год.

Таким образом, отбраковка сварных соединений с использованием указанных выше норм при техническом диагностировании резервуаров, находящихся в эксплуатации более 10 лет, приводит к неоправданному завышению объемов ремонтных работ, а увеличение до 100 % объема УЗД-контроля всех сварных соединений стенки резервуаров согласно регламенту РД-16.01-60.30.00-КТН-063-1-05 при их общей протяженности более 1000 п. м (для резервуаров объемом 10 000 м3 и более) повышает вероятность пропуска недопустимых дефектов на ответственных участках сварных соединений. Кроме того, необходимо учитывать, что выполнение ремонтных работ с применением сварки вызывает ряд неблагоприятных явлений, таких как охрупчивание металла в околошовной зоне при повторной переварке, наведение дополнительных остаточных сварочных напряжений, образование локальных вмятин на стенке резервуара и др. В связи с этим считаем целесообразным и возможным для отбраковки сварных соединений при техническом диагностировании резервуаров разработать нормы на оценку допустимых размеров дефектов исходя из условий обеспечения несущей способности, расчетного срока эксплуатации и фактического технического состояния конструкций.

В данной статье на основе анализа напряженного состояния сварных соединений стенки вертикальных цилиндрических резервуаров и расчетов с использованием характеристик статической и циклической трещиностойкости материала конструкций показана возможность увеличения допустимых размеров внутренних дефектов в сварных стыковых соединениях. При расчетном определении этих размеров необходимо учитывать следующие основные факторы: расположение сварного шва по высоте стенки и ориентацию его относительно кольцевых напряжений; уровень остаточных напряжений в сварных соединениях; количество циклов нагружения сварного соединения за период эксплуатации; трещиностойкость материала стенки резервуара.

Из анализа результатов теоретических и экспериментальных исследований распределения остаточных сварочных напряжений в стыковых соединениях, следует, что до приложения к сварному соединению внешней нагрузки растягивающие остаточные напряжения могут достигать максимальной величины на уровне предела текучести основного металла только на отдельных участках поверхности соединений в направлении вдоль шва. Максимальные значения поперечных растягивающих остаточных напряжений также имеют место на поверхности шва и не превышают 50 % предела текучести основного металла при толщине соединения не более 15 мм. При первом же нагружении сварного соединения элементов конструкции до расчетного уровня в зоне шва возникает пластическая деформация металла, которая приводит к изменению исходного поля остаточных сварочных напряжений и снижению их максимальных значений не менее чем на 30 %. Дальнейшее циклическое нагружение конструкции также вызывает частичную релаксацию указанных напряжений. В результате значения остаточных растягивающих напряжений в направлении, перпендикулярном сварному шву, в резервуарах, находящихся в эксплуатации, не превышают 0,25 Rу для вертикальных стыков нижних и средних поясов стенки и 0,5 Rу — для вертикальных стыков верхних поясов и всех горизонтальных стыков стенки (Rу — расчетное сопротивление основного металла по пределу текучести).

Допустимые размеры трещиноподобных дефектов ?р в направлении толщины сварного соединения следует определять как минимальные значения, полученные при расчетах по критериям циклической и статической трещиностойкости.

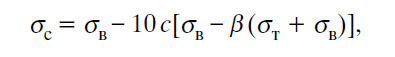

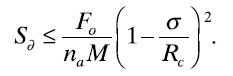

Расчет на циклическую трещиностойкость проводят для соединений, в которых в процессе эксплуатации резервуара возникают переменные напряжения. При этом допустимые размеры ?р следует определять для различных поясов стенки с учетом действующих рабочих и остаточных сварочных напряжений на основе расчета с использованием зависимостей механики разрушения и размахов пороговых коэффициентов интенсивности напряжений ?Кth . При толщинах листового проката до 12 мм соответствие с экспериментальными данными получается при использовании следующей корреляционной зависимости для определения ?Кth:

![]() (1)

(1)

где ?т — предел текучести материала (МПа);

R? — коэффициент асимметрии цикла нагружения рассматриваемого сварного соединения.

Расчет на циклическую трещиностойкость также может быть выполнен для условия ограниченного развития дефекта в допустимых пределах за период времени между полными техническими обследованиями конструкции согласно действующим регламентам. В этом случае целесообразно использовать условные значения ?Кth, определяемые по диаграммам усталостного разрушения материалов резервуарных конструкций с учетом реального количества циклов нагружения сварного соединения.

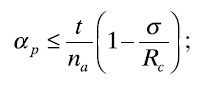

Опыт эксплуатации вертикальных цилиндрических резервуаров объемом до 20 000 м3 , изготовленных из сталей марок Ст3сп5 и 09Г2С не ниже 12-й категории в толщинах до 13 мм, и результаты экспериментальных исследований трещиностойкости этих сталей при растяжении образцов со сквозными и поверхностными трещинами показали, что при температурах эксплуатации до -50oС обеспечивается достаточный запас пластичности, при котором сохраняются высокие прочностные свойства металла. Оценку несущей способности или допустимых размеров дефектов при работе металла в вязких и квазивязких состояниях выполняют с использованием в качестве критериев трещиностойкости разрушающих напряжений. При этом в качестве характеристик трещиностойкости металла принимают критические напряжения ?с, определяемые при испытании на осевое растяжение образцов со сквозными или поверхностными трещинами. По результатам испытания на растяжение образцов с трещинами различной длины установлено, что величина критических напряжений для указанных выше марок сталей может быть определена по формуле

(2)

(2)

где ?т и ?в — соответственно предел текучести и временное сопротивление стали при осевом растяжении;

? = 0,45 — коэффициент чувствительности стали к трещине;

с — коэффициент, учитывающий повышение разрушающих напряжений при Ѕд / Fо < 0,1 ( Ѕд и Fо — соответственно суммарная площадь дефектов и номинальная площадь сечения контролируемого участка сварного соединения). При Ѕд / Fо ? 0,1 с = 0,1, при Ѕд / Fо < 0,1 с = Ѕд / Fо.

Заменяя ?т и ?в на соответствующие расчетные сопротивления Rу и Ru согласно, получаем следующее выражение для определения предела статической трещиностойкости Rс строительных сталей при вязких и квазивязких разрушениях:

![]() (3)

(3)

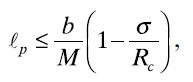

С использованием в качестве критерия сопротивления разрушению предела статической трещиностойкости Rс расчетная высота ?р (размер в направлении толщины) и суммарная протяженность допустимых внутренних трещиноподобных дефектов в сварных соединениях могут быть определены из следующих соотношений:

(4)

(4)

(5)

(5)

где t — толщина стенки в расчетном сечении;

b — расстояние между пересечениями сварных швов;

? — растягивающее напряжение в расчетном сечении, определяемое с учетом остаточных сварочных напряжений;

na = 1,5 — коэффициент запаса к высоте внутреннего дефекта;

М — коэффициент, учитывающий повышение напряжений при определении в горизонтальных сварных швах, вычисляемый при b > 2000 мм.

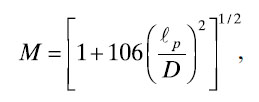

(6)

(6)

где D — диаметр резервуара.

При расчете вертикальных стыков М = 1. Из выражений (4) и (5) следует, что суммарная площадь дефектов в контролируемом стыковом соединении пояса стенки резервуара не должна превышать значений, определяемых по формуле

(7)

(7)

На основании анализа результатов обследования резервуаров и экспериментальных исследований сопротивления разрушению сварных соединений с трещиноподобными дефектами предлагаем следующий подход к определению предельно допустимых размеров внутренних технологических дефектов в сварных стыковых соединениях стенки при техническом диагностировании стальных вертикальных цилиндрических резервуаров, находящихся в эксплуатации.

В зависимости от уровня действующих рабочих и остаточных напряжений все сварные стыковые соединения стенки можно разбить на три группы. К первой относятся все участки пересечений вертикальных и горизонтальных швов протяженностью по 150 мм в каждую сторону от перекрестий. Для этих участков соединений вопрос о допустимых размерах дефектов решается на основании анализа причин их возникновения и расчетов на трещиностойкость с учетом фактических условий нагружения, сроков эксплуатации и характеристик материала резервуаров.

Во вторую группу входят все вертикальные стыковые соединения стенки за исключением указанных выше участков в зоне пересечений швов. Для данных соединений протяженность одиночных внутренних трещиноподобных дефектов (цепочки дефектов) не должна превышать 10 t (t — толщина соответствующего участка стенки), а допустимые значения высоты трещиноподобных дефектов (размер в направлении толщины свариваемых элементов) и суммарной протяженности всех дефектов на соответствующем участке вертикального стыка устанавливают для каждого пояса отдельно в зависимости от его толщины, порядкового номера, материала и условий нагружения на основании расчета с использованием указанных выше рекомендаций. В частности, для резервуаров объемом 10 000 м3, изготовленных по типовому проекту 704-1-28 и эксплуатируемых с количеством полных циклов нагружения не более 25 в год, допустимая высота внутренних трещиноподобных дефектов в вертикальных стыках, вычисленная по формулам (3) и (4), составляет: для первого пояса стенки — 0,5 мм, для второго — 1, для третьего — 1,5, для четвертого — 2, для пятого — 2,5, для шестого, седьмого и восьмого поясов — 3 мм. При этом суммарная протяженность всех дефектов в каждом из вертикальных стыков указанных выше поясов стенки составляет соответственно 120, 250, 400, 550, 700 и 800 мм.

Третья группа включает все горизонтальные стыки стенки кроме участков протяженностью 150 мм в каждую сторону от пересечений с вертикальными стыками. Для данных соединений относительная высота трещиноподобных дефектов не должна превышать 0,36 t, а суммарную протяженность на участке, ограниченном примыкающими вертикальными стыками, определяют расчетом по формулам (3), (5) и (6).

Предлагаемый метод оценки допустимых размеров внутренних дефектов в сварных стыках стенки обеспечивает возможность существенного снижения трудоемкости ремонтных работ по устранению сверхнормативных дефектов и позволяет избежать отрицательных последствий, связанных с переваркой сварных швов.